走進東芝電腦杭州工廠,首先映入眼簾的是整潔明亮的車間和井然有序的生產線。這里不僅是東芝全球戰略布局的重要一環,更是展現"精益求精"理念的典范工廠,從硬件制造到軟件預裝,每個環節都體現著對完美品質的不懈追求。

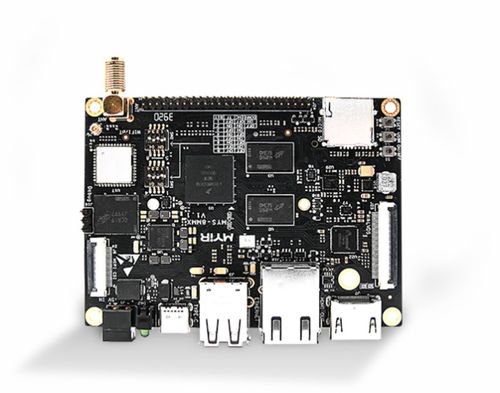

在硬件生產區域,自動化設備與熟練技工協同作業。主板貼片工序采用高精度SMT技術,誤差控制在微米級別;整機組裝線上,工人佩戴防靜電手環,以標準化動作完成每一個螺絲的緊固。質量控制中心配備先進的光學檢測儀,對每臺成品進行72項嚴格測試,包括散熱性能、接口穩定性等關鍵指標。

特別值得一提的是獨特的‘雙重老化測試’系統:所有整機需在45℃高溫環境下連續運行48小時,模擬極端使用場景;隨后轉入零下10℃的低溫實驗室,檢驗硬件在溫差劇變下的可靠性。這種近乎嚴苛的測試標準,使東芝電腦的故障率始終維持在行業領先的0.3%以下。

軟件預裝區同樣彰顯匠心精神。工程師們采用模塊化部署方案,將操作系統、驅動程序和預裝軟件整合成標準化鏡像。每臺電腦首次開機時,智能部署系統會自動檢測硬件配置,動態優化系統參數。更值得稱道的是自主研發的‘靜默檢測’技術,在后臺自動完成200余項兼容性測試,確保軟硬件無縫協同。

工廠還建立了完善的質量追溯體系。每個零部件都有專屬二維碼,通過MES制造執行系統,可實時追蹤從原料入庫到成品出庫的全流程數據。這種數字化管理不僅提升了生產效率,更實現了質量問題2小時內精準定位的快速響應能力。

在研發實驗室,工程師向我們展示了正在測試的新一代散熱模組。采用仿生學設計的雙渦流風扇,在保持25分貝低噪音的散熱效率提升40%。配套開發的智能控溫軟件,能根據使用場景動態調節風扇轉速,這種軟硬件深度融合的創新,正是東芝持續領先的關鍵。

‘我們追求的不是合格,而是卓越。’工廠負責人指著墻上‘品質金字塔’圖表說道,‘從基層員工到管理層,每個人都秉持著改善無止境的信念。’正是這種深入骨髓的工匠精神,讓東芝電腦在激烈的市場競爭中始終保持著獨特的品質優勢。

離開展廳時,我們注意到展示柜里陳列著歷代經典機型。從1996年首臺搭載鋰離子電池的筆記本電腦,到如今支持AI智能調度的最新產品,變的是不斷演進的技術,不變的是對完美品質的執著追求。這座位于西子湖畔的現代化工廠,正以它的實踐詮釋著:真正的卓越,源于對每個細節的毫不妥協。